欢迎来到深圳市利勇安硅橡胶制品有限公司!

服务热线:

134-2097-4883

利勇安官方二维码

欢迎来到深圳市利勇安硅橡胶制品有限公司!

服务热线:

134-2097-4883

利勇安官方二维码

新闻中心

news

推荐产品

RECOMMENDED PRODUCTS

联系我们

CONTACT US

手机号码:(134-2097-4883)

邮箱:sale11@lyasilicone.com

具体地址:深圳市龙华区龙华街道龙园社区龙峰一路宝华工业区新2栋整套

发布时间:2025-05-06点击:

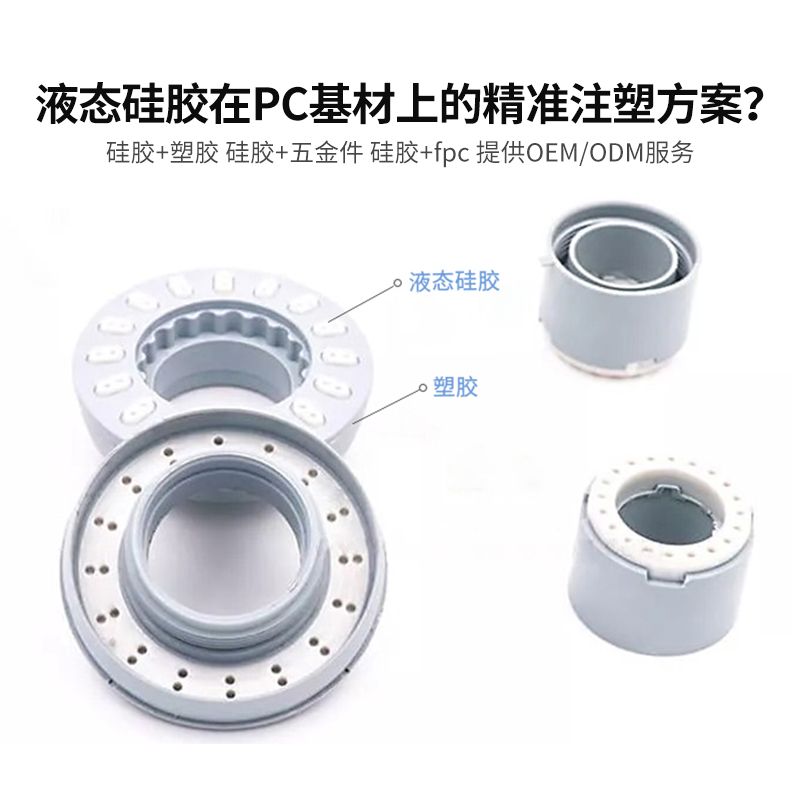

在现代制造业中,将液态硅橡胶(LSR)注塑于聚碳酸酯(PC)基材上,能融合 LSR 的柔软、耐高低温、耐化学腐蚀及 PC 的高强度、高透明度、良好抗冲击性等优势,创造出性能卓越的新型产品,广泛应用于消费电子、汽车、医疗等领域。但此工艺面临诸多挑战,如材料相容性、粘结强度、注塑精度把控等,故需一套精准注塑方案来保障产品质量与生产效率。

基础特性:挑选流动性良好、固化速度适宜且收缩率低的 LSR。如某些品牌的 LSR 在硫化前粘度处于 1000-5000mPa・s,能顺畅填充复杂模具型腔;固化时间在合适温度下可控制在数十秒到数分钟,利于提升生产效率;收缩率小于 2%,确保成型后尺寸精度高。

特殊性能:若产品有特定需求,像医疗产品需满足生物相容性,可选用通过美国食品药品监督管理局(FDA)认证的 LSR;对阻燃有要求的应用场景,选择含阻燃添加剂且阻燃等级达 UL94 V-0 级别的 LSR。

自粘性考量:为增强与 PC 基材的粘结,优先考虑自粘性 LSR。此类 LSR 通过分子结构设计或添加特殊助剂,无需对 PC 基材进行复杂预处理,就能与 PC 形成较强粘结力,减少工序、降低成本。

性能匹配:选择冲击强度高、耐热性好且流动性适中的 PC。一般冲击强度大于 500J/m,热变形温度在 130℃以上的 PC,能在注塑及后续使用中,保证产品结构稳定,不易因外力或温度变化而损坏。PC 流动性以熔体流动速率(MFR)衡量,在 250℃、3.8kg 负载下,MFR 处于 5-20g/10min 为宜,确保注塑时能顺利填充模具,又不会因流动性过强导致溢料等问题。

批次稳定性:确保 PC 材料批次间性能稳定,避免因原料波动影响产品质量一致性。采购时要求供应商提供详细质量检测报告,包括分子量分布、杂质含量等指标,并定期对进货 PC 进行抽检。

分型面设计:依据产品形状与功能,合理确定分型面位置,保证 LSR 注塑时型腔能有效排气,避免困气产生气泡、空洞等缺陷。例如,对于表面质量要求高的产品,分型面应避开外观面;对于有密封要求的结构,分型面设计要确保密封部位精度与完整性。

脱模方式:采用顶针、滑块、斜顶等多种脱模机构组合,针对不同产品形状与结构特点,选择最佳脱模方案,确保 LSR 与 PC 复合产品能顺利脱模,不损伤产品。如对于带有倒扣结构的产品,设计滑块或斜顶机构辅助脱模;对于薄壁产品,采用多点顶针均匀顶出,防止产品变形。

冷流道设计:对于 LSR 注塑,冷流道可减少材料浪费,提高生产效率。流道直径、长度及截面形状需依据 LSR 流量、流速与注塑压力等参数精确计算。一般流道直径在 3-8mm,长度尽量缩短,以降低压力损失;截面形状常采用圆形或梯形,利于材料流动。

热流道应用(可选):在大规模生产且对注塑精度要求极高时,可考虑热流道系统。热流道能精确控制 LSR 温度,保证材料在流道内始终保持良好流动性,减少冷料产生,提高产品质量稳定性。但热流道系统成本较高,需综合评估成本效益。

排气槽设置:在模具型腔的最高处、料流末端及易困气部位开设排气槽。排气槽深度一般在 0.01-0.03mm,宽度 5-20mm,既能有效排出空气与挥发气体,又防止 LSR 溢出。

真空辅助排气:对于复杂结构或高精度产品,可采用真空辅助排气系统。在模具内设置真空腔,通过真空泵抽取型腔空气,使 LSR 在近乎真空环境下填充型腔,大幅减少气泡、气孔等缺陷,提升产品质量。

独立温控回路:为 PC 注塑与 LSR 注塑分别设计独立温控回路,精准控制不同阶段模具温度。PC 注塑时,模具温度一般控制在 80-120℃,利于 PC 熔体流动与成型;LSR 注塑时,模具温度通常在 120-180℃,促进 LSR 快速固化。

温度均匀性保障:采用循环水或热油作为温控介质,合理布置温控管道,确保模具各部位温度均匀,温差控制在 ±5℃以内。可通过在模具内嵌入热电偶等温度传感器,实时监测温度并反馈调节温控系统。

温度控制:料筒温度根据 PC 材料特性与注塑机类型设定,一般从料斗端到喷嘴依次为 220-250℃、240-270℃、250-280℃。喷嘴温度略低于前段料筒温度,防止 PC 熔体在喷嘴处流涎。模具温度维持在 80-120℃,利于 PC 冷却定型,减少内应力。

压力与速度:注塑压力初始设定在 80-120MPa,根据产品尺寸、壁厚及模具结构微调。保压压力为注塑压力的 60%-80%,保压时间 3-10s,防止产品收缩变形。注塑速度采用分段控制,填充初期速度较慢,避免紊流与困气;填充中后期适当加快速度,提高生产效率,一般速度范围在 30-80mm/s。

冷却时间:冷却时间根据产品壁厚确定,一般为 10-30s,确保 PC 制品充分冷却定型,脱模时不变形。

材料混合:LSR 为双组份材料,A、B 组份按 1:1 精确配比,通过静态或动态混合器充分混合,保证固化反应均匀进行。混合后材料在规定时间内完成注塑,防止提前固化。

温度控制:料筒温度保持在 40-60℃,防止 LSR 在料筒内提前固化。模具温度在 120-180℃,促进 LSR 快速硫化成型。温度波动控制在较小范围,确保 LSR 性能稳定。

压力与速度:注塑压力一般在 30-80MPa,依产品复杂程度与模具流道阻力调整。注塑速度不宜过快,避免卷入空气形成气泡,通常在 10-50mm/s。保压压力为注塑压力的 30%-50%,保压时间 2-8s,保证产品尺寸精度与表面质量。

固化时间:根据模具温度与 LSR 材料特性,固化时间一般在 10-60s,确保 LSR 完全固化,达到最佳物理性能。

化学处理:用铬酸、硫酸等混合溶液对 PC 表面进行蚀刻,或使用有机溶剂(如丙酮、甲苯)清洗,去除表面油污、脱模剂等杂质,增加表面粗糙度与活性,提升与 LSR 的粘结力。处理后 PC 表面需彻底清洗、干燥,防止残留化学物质影响粘结效果。

物理处理:采用等离子体处理、电晕处理或喷砂处理。等离子体处理通过等离子体轰击 PC 表面,引入极性基团,提高表面能;电晕处理利用高压放电使 PC 表面氧化,增加粗糙度;喷砂处理用砂粒冲击 PC 表面,形成微观凹凸结构。处理参数依 PC 材料与产品要求优化,如等离子体处理功率、时间,电晕处理电压、频率,喷砂处理砂粒粒径、喷射压力等。

选择合适粘结剂:针对 PC 与 LSR 体系,选用含硅烷偶联剂、环氧树脂等成分的粘结促进剂。硅烷偶联剂能在 PC 与 LSR 界面形成化学键,增强粘结强度;环氧树脂可提高界面粘附力。

涂覆工艺控制:采用喷涂、刷涂或浸涂等方式均匀涂覆粘结促进剂于 PC 表面,涂覆厚度控制在几微米到几十微米。涂覆后在适当温度下干燥、固化,一般干燥温度 60-100℃,时间 10-30min,确保粘结促进剂发挥最佳效果。

目视检查:在充足光照条件下,人工目视检查产品表面,查看是否有气泡、缺料、飞边、流痕、变色等缺陷。对微小缺陷可借助放大镜、显微镜等工具观察。

光学检测设备:采用光学显微镜、电子显微镜、3D 光学扫描仪等设备,对产品表面微观结构、尺寸精度进行检测。3D 光学扫描仪可快速获取产品三维模型,与设计模型对比,检测尺寸偏差,精度可达微米级。

粘结强度测试:通过拉伸试验、剥离试验等方法,测试 LSR 与 PC 之间的粘结强度。拉伸试验时,将复合产品制成标准试样,在万能材料试验机上以一定速度拉伸,记录破坏时的力值,计算粘结强度;剥离试验采用 90° 或 180° 剥离方式,测定剥离力,评估粘结效果。

物理性能测试:对产品进行硬度测试、拉伸强度测试、撕裂强度测试、压缩永久变形测试等,检测 LSR 与 PC 复合产品的物理性能是否符合设计要求。例如,用邵氏硬度计测试 LSR 硬度,用哑铃状试样在万能材料试验机上测试拉伸强度与撕裂强度。

环境可靠性测试:模拟产品实际使用环境,进行高低温循环测试、湿热测试、盐雾腐蚀测试等。高低温循环测试在 - 40℃至 120℃间循环若干次,观察产品是否出现变形、开裂、脱胶等现象;湿热测试在高温高湿环境(如 85℃、85% RH)下保持一定时间,检测产品耐湿热性能;盐雾腐蚀测试将产品置于盐雾环境中,评估耐腐蚀性。

传感器监测:在注塑机上安装压力传感器、温度传感器、位置传感器等,实时监测注塑过程中压力、温度、螺杆位置等参数变化,与预设工艺参数对比,出现偏差及时报警、调整。

数据采集与分析:利用数据采集系统收集注塑过程数据,通过统计过程控制(SPC)等方法分析数据,绘制控制图,监控生产过程稳定性,预测产品质量趋势,及时发现潜在质量问题并采取纠正措施。

深圳市利勇安硅橡胶制品有限公司—专注液态硅胶制品精密技术研发24年,联系电话:134-2097-4883。