欢迎来到深圳市利勇安硅橡胶制品有限公司!

服务热线:

134-2097-4883

利勇安官方二维码

欢迎来到深圳市利勇安硅橡胶制品有限公司!

服务热线:

134-2097-4883

利勇安官方二维码

新闻中心

news

推荐产品

RECOMMENDED PRODUCTS

联系我们

CONTACT US

手机号码:(134-2097-4883)

邮箱:sale11@lyasilicone.com

具体地址:深圳市龙华区龙华街道龙园社区龙峰一路宝华工业区新2栋整套

发布时间:2019-10-14点击:

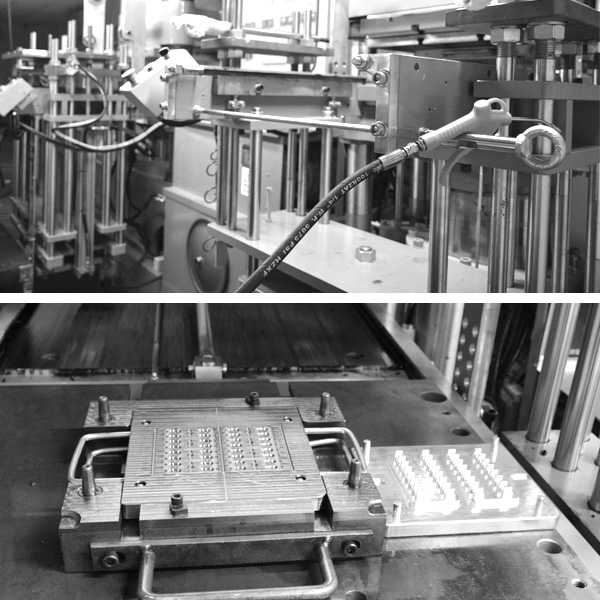

前面给大家讲解了模压成型工艺的质量问题、规格尺寸问题和模具问题以及它们的解决方法,本文最后给大家介绍一下成型工艺的另外两个问题及解决方法,两个问题分别是成型操作和硫化后的问题。

一、成型操作

1.有关成型机的问题

成型机热板的尺寸至少比模具的外型尺寸要大30mm,热板的热源位于模具外部,模具的温度场分布稳定。产品外观不良多半与成型机是否匹配有关。成型机的输出功率由模具中成型产品投影面积所必需的成型压力计算出来。一般选择成型压力的最大输出功率在80%以下。在模压成型过程中,室温下的胶料填入模具后,在硫化过程中由于热膨胀而增加了对成型机的负荷。热板的平行度也会受到隔热材料和连杆热膨胀的影响。滑动的模具安装板与热板之间产生污染也会影响其平行度。虽然要求热板温度场分布必须均一,但即使用表面温度计测定,也很难获得准确的数值,与模具接触部份的温差为2℃左右是较为理想的。在将成型完毕的产品取出,到再填入下一模胶料的这个周期内要确认模具温度在短时间内是否已恢复到硫化温度,如果模具温度下降后未能及时恢复,这也是造成欠硫的原因。

2.胶料

在模压成型过程中填入模具的胶料的温度与环境温度相同。因此,由于季节的不同,胶料在模具内的初始流动往往也有差别,这时,就有必要适时调整操作顺序。另外,由于回炼的胶料黏度已下降,在粘合性和硫化速度方面产生了变化,在掺用这种胶料时应控制其在新混炼胶中的比例,只有这样才能保证产品质量。在胶料停放方面,由于担心产生焦烧可将胶料存放于温度不高的场所。胶料在运出作业现场时胶料表面由于结霜形成的水滴粘附在上面,这会促进胶料焦烧和模具污染。由于配合上的原因,制品硫化后的老化状态会发生变化,因此,为了防止表面结霜可在胶料表面覆盖一层布。

3.装料

往模具中填装胶料依模腔的形状、组合模具的数量不同,方法各异。胶料在模具内的流动是从高压部位流向低压部位,从容易变形的部位开始流动。如果是形状简单的立方体,那么,在它的上下二面施加负荷,则侧面的自由表面向前突出,拐角处的变形滞后,这一变形滞后的部份也称为融合部。另外,在钳型结构的模具中,若不采用让胶料从模腔内流出的装料方法,容易造成装料不足,关键是让胶料在模腔内均匀地流动。

二、硫化后的问题

1.表面问题

胶料在模具中成型时可以流入极小的缝隙中,产生很薄的飞边,这种薄薄的飞边容易粘在成型产品的表面,不容易除去。在高温下粘附于镜面时会变成接近于粘合的状态。此外,还要注意模具分型面的磨耗和变形,硫化后在高温下成型产品之间相互接触,界面往往会相互粘合,形成熔合。这样,待冷却后再剥离的话,粘合面会处于凝聚破坏的状态,所以,硫化制品应待其冷却到安全的温度以下再叠放在一起。制品的堆放和保管同样也要避免高温,硫化后产生的问题。

2.喷霜及析出现象

在设计配方时未考虑到现场的解决方法,而喷霜多数与硫化剂有关。在硫化成型现场考虑到有欠硫现象,所以,必须确认硫化条件(温度、时间)。使用升华性的配合剂,则在硫化后至冷却前这一段时间内一直要保持敞开状态。喷霜及析出物是配合上的问题,是不可避免的,与制品接触的其他材料,若对其有影响者则必须确认它们的关系。

3.变色

在浅色制品中往往会发现有变色现象,这跟颜料的选择、混炼中颜料分散导致的色调不同有很大的关系。在成型作业现场跟变色有关的是硫化温度和硫化时间。由于热会使得颜料变色和胶料变色,所以要确立硫化条件。其它,与脱模性有关的表面状态上有差异的也叫变色,黑色制品也有受防老剂的影响而变色的,在制品贮存方面还要注意避光。

4.对老化的影响

至于成型条件和老化,如果能遵守工艺操作规程则与此无关,制品硫化后从高温状态冷却到室温这段时间。叫做后硫化状态。二段硫化时从高温开始的冷却时间,以及除硫化条件以外在高温下的暴露状态等因素均会影响制品表面的老化进程。

在模压成型过程中胶料的流动性非常重要,把握混炼状态以及预成型状态也是十分必要的。另外,预先设定胶料在模具内的流动方向对解决加工中产生的问题是很有帮助的,再者,在生产现场实践经验也是十分重要的。